2022-10-23 09:54:50

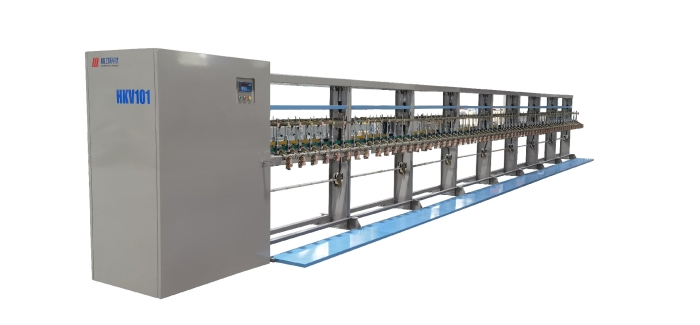

LF為低原纖化Tencel,介于G100~A100之間,具有良好的紡織性能,在最近生產(chǎn)的LF9.8tex紗中,自纏繞接頭的強(qiáng)度僅能達(dá)到原紗強(qiáng)度的56.9%,低于80%的內(nèi)控標(biāo)準(zhǔn)。轉(zhuǎn)杯紡紗機(jī)應(yīng)用了自動監(jiān)控系統(tǒng)、電子控制的卷繞技術(shù)及各種不同的紡紗器,可滿足紡 紗廠快速改變品種,快速生產(chǎn)出滿足市場需求的優(yōu)質(zhì)轉(zhuǎn)杯紗的要求。氣流紡有速度大、紗卷大、適應(yīng)性廣、機(jī)構(gòu)簡單和不用錠子、鋼領(lǐng)、鋼絲圈的優(yōu)點(diǎn),可成倍的提高細(xì)紗的產(chǎn)量。加彈機(jī)一種可將滌綸,丙綸等無捻絲,通過假捻變形加工成為具有中彈、低彈性能的彈力絲的一種紡織機(jī)械。 為此,我們?nèi)〉昧思夹g(shù)突破。

LF 是一種介于 G100和 A100之間的低原絲織物,具有良好的紡織性能。在最近生產(chǎn)的 LF9.8 Tex 紗中,自卷接頭的強(qiáng)力僅為原紗的56.9% ,不到公司內(nèi)部控制標(biāo)準(zhǔn)的80% ,為此我們進(jìn)行了技術(shù)研究。

一、原因分析

現(xiàn)場檢驗(yàn)LF9.8tex紗的捻接質(zhì)量,發(fā)現(xiàn)捻接部分比原紗略細(xì),退捻不充分,個別捻接的捻接部分較短。組織車間相關(guān)人員分析影響接頭質(zhì)量的因素,主要包括:

(1)捻接工藝進(jìn)行設(shè)置一些不合理:退捻時間、加捻時間可以設(shè)置管理不當(dāng),氣壓技術(shù)不足,捻接長度偏短等。

(2)設(shè)備維護(hù)不到位:大、小吸嘴堵塞;接頭剪不鋒利,張緊器掛花。

(3)操作和清洗: 紗頭的發(fā)現(xiàn)、紗頭不放入吸盤、吸嘴尺寸、接頭、張緊器、電動清洗等方面存在許多錯誤。

(4)其他:管紗成型不良,溫濕度控制不當(dāng),未先使用。

二、要因確認(rèn)

對影響LF9.8tex紗捻接強(qiáng)力的可能性風(fēng)險(xiǎn)因素逐一研究進(jìn)行全面排查,確認(rèn)的主要通過影響社會因素有:

(1)拼接工藝設(shè)置不合理:解捻時間短、加捻時間長;拼接長度短、壓縮空氣壓力低(0.60-0.70Mpa)。

保養(yǎng)不良: 棉花剪,剪刀不鋒利。

三、整改措施

(1)徹底清潔機(jī)器,優(yōu)化拼接工藝參數(shù),使用大退捻管,退捻時間從0.5秒調(diào)整到0.75秒,退捻延遲時間從0.5秒調(diào)整到0.68秒,退捻時間從0.12秒調(diào)整到0.07秒,拼接接頭長度從位置2調(diào)整到位置4.5,壓縮空氣壓力從0.68Mpa增加到0.80Mpa

優(yōu)化捻接工藝后,接頭進(jìn)行平均一個強(qiáng)力由原來180.6cN提高到229cN,平均提高接頭具有強(qiáng)力由原來原紗強(qiáng)力的72.4%提高到92.5%,最低需要強(qiáng)力由原來116.7cN提高到180cN(見表1),捻接失誤發(fā)生率由公司原來是4.2%降低到1.4%,捻接頭的外觀設(shè)計(jì)質(zhì)量問題得到發(fā)展明顯可以改善(見圖1)。

圖1拼接工藝參數(shù)優(yōu)化效果

(2)對設(shè)備進(jìn)行維護(hù)保養(yǎng),重點(diǎn)清洗吸嘴尺寸、張緊裝置、檢查吸嘴尺寸位置、解捻管位置、剪刀鋒利度。

聯(lián)系我們:

聯(lián)系我們:  郵箱:

郵箱:  浙江省紹興市柯橋鑒湖路1809號

浙江省紹興市柯橋鑒湖路1809號